О технологии производства матрасов

Основной слой-ингредиент любого пружинного матраса — пружинный блок. В случае с беспружинными матрасами, его функцию выполняет латекс-монолит, поролон, кокосовая койра, либо объемный нетканый материал, которые покупаются в готовом виде и не требуют «готовки». Однако поскольку большинство покупателей матрасов предпочитают именно пружинный матрас, мы остановимся на технологии производства этого основного слоя-ингредиента более подробно.

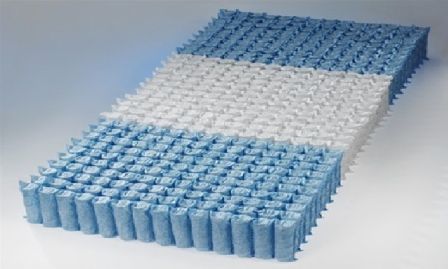

Итак, основной «ингредиент» пружинного матраса — пружинный блок. Различают 2 вида пружинных блоков - классический, носящий название «Боннель» (его также называют зависимым) и блок независимых пружин.

Изготовление пружинных блоков «Боннель» состоит из 2 этапов: навивка пружин и сборка пружинного блока. На первом этапе мы рекомендуем станок BH-30/40, либо ZJ-3. На втором - BD-30/40, либо CW-2.

Существует и более продвинутая технология - сборочная линия TX-11, позволяющая изготавливать пружинные блоки «Боннель» в автоматическом режиме по схеме «на входе проволока — на выходе готовый блок».

При необходимости установки на пружинный блок рамки, также понадобятся:

- выпрямитель проволоки D-20, либо ZX-1

- станок для загиба проволоки QW-4

- станок для крепления рамки к пружинному блоку S-10

Так же как и «Боннель», изготовление независимых пружинных блоков состоит из 2 этапов: навивка пружин и сборка независимого пружинного блока. На первом этапе мы рекомендуем PY-30, либо серию DZ (DZ-6A, DZG-1A, DZG-5). На втором — PD-40/50, либо серию DN (DN-3A, DN-4)

Здесь также существует технология сборки пружинных блоков, объединяющая оба этапа в одной автоматической производственной линии - PC-20, либо DZH-3.

В качестве дополнительного оборудования, позволяющего подготовить независимые пружинные блоки к компактному хранению и перевозке, может использоваться станок для скрутки JB-2. Он особенно актуален для желающих продавать излишки пружинных блоков на сторону.

Итак, основной слой-ингредиент матраса, пружинный блок - готов! На него укладываются остальные ингридиенты, среди которых могут быть термовойлок, поролон, латекс, кокосовая койра, объемный нетканый материал, конский волос, джут и т.д. Тип и количество слоев зависит от качеств, которыми должен обладать готовый матрас. В ряде случаев по краям матраса устанавливаются боковины из поролона. Наполнители скрепляются с пружинным блоком и между собой специальным клеем, либо крепятся скобами к пружинному блоку.

Как правило, эти ингредиенты-наполнители приобретаются в специализированных компаниях-поставщиках комплектующих в готовом виде, требующих разве что нарезки в нужный размер. Однако мы хотим остановиться на одном из ингредиентов - поролоне, более подробно. Общеизвестно, что поролон изготавливается в блоках (в профессиональной среде их называют булками, что опять же наталкивает на бакалейные ассоциации, наравне с матрасами и слоеным пирогом), которые затем подвергаются нарезке в нужный размер. Также ни для кого не секрет, что цена резаного поролона на 10-15% выше блочного. Поэтому многие российские компании покупают поролон в блоках и «готовят этот ингредиент» самостоятельно. Помимо прямой экономии на материалах, резка сокращает складские запасы поролона и как следствие - оборотные средства, поскольку отпадает потребность поддерживать на складе запас множества размеров листов, которые могут быть нарезаны в размер под объем конкретного сменного задания.

Нарезка булки поролона на листы осуществляется в два этапа: обрезка корок и формирование заготовки, нарезка заготовки на листы заданной толщины. На первом этапе мы рекомендуем серию станков HSLQ (HSLQ-2L, HSLQ-4L, HSLQ-4LB), на втором - серию станков HSPQ (HSPQ-1650/2150, HSPQ-WDXF-1650/2150). При больших объемах резки на втором этапе целесообразно использовать станок горизонтальной резки поролона карусельного типа HSYP-60/73/100.

Итак, «слоеный пирог» собран! В нем присутствует пружинный блок и несколько слоев-наполнителей, определяющие потребительские свойства матраса. Осталось зашить матрас в чехол для придания ему привлекательного внешнего вида, приятных тактильных ощущений и защиты от внешних механических воздействий. Различают два вида чехлов — съемный и изготовленный по технологии окантовочной сшивки.

Съемный чехол изготавливается на швейных машинах из предварительно раскроенных заготовок - пластей, боковин и застежки типа «молния», а затем вручную надевается на матрас. Последняя операция представляет собой достаточно трудоемкий процесс, поскольку чехол должен плотно «сидеть» на матрасе. Для облегчения этой задачи мы рекомендуем станок ZHD-008-2.

Второй вид чехла изготавливается по технологии окантовочной сшивки. Это более современный и эффективный способ зашивки матраса, при котором верхняя и нижняя пласти сшиваются с боковиной (бурлетом) при помощи канта. Для этой операции используются механические окантовочные станки K-10, K-20 и WB-1, либо высокоскоростные автоматические окантовочные станки K-40 и WB-4A. Окантовочный тип сшивки применяется на большинстве матрасных производств в России.

Однако, рассказав про зашивку матраса в чехол, мы пропустили одну немаловажную технологическую операцию - изготовление пластей и боковин (бурлетов), из которых этот чехол «собирается». Технология их изготовления состоит также из двух этапов: стежки и нарезки. На первом этапе матрасная ткань простегивается на наполнителе (синтепон, объемный нетканый материал,

Завершающий этап - упаковка матраса. От качества выполнения этого этапа зависит в каком виде наш «слоеный пирог» будет доставлен к потребителю. Для упаковки матрасов в полиэтиленовую пленку мы рекомендуем простые механические станки МА-10 и SB, либо автоматический ОА-20, позволяющий упаковывать матрас без участия оператора.

Таким образом, технологию производства матрасов действительно можно сравнить с приготовлением слоеного пирога, которая начинается с «подготовки» ингредиентов-наполнителей (слоев), их «сборки-укладки» в нужном порядке, «выпекания-зашива» и заканчивается упаковкой в красивую «коробку-пленку». Однако, конечно же, описанными выше технологическими операциями процесс изготовления матраса не ограничивается.